İzolasyonda Bakım ve Periyodik Kontrolün Önemi

İzolasyon; yalnızca montaj günü yüksek performans vermesi beklenen bir kaplama değildir. Enerji verimliliğinin korunması, yoğuşma ve korozyonun önlenmesi, yangın ve iş güvenliği hedeflerinin sürdürülebilir biçimde karşılanması düzenli bakım ve periyodik kontrol ile mümkündür. Sahada iklim, UV, rüzgâr, titreşim, temizlik kimyasalları ve mekanik darbeler izolasyon sistemini yıpratır; bu nedenle planlı denetim olmadan laboratuvar değerleri kısa sürede bozulur.

Neden Bakım? Enerji Verimliliği, Güvenlik ve Ekipman Ömrü

Bakımın birincil amacı performansı korumaktır. Ek/dikişlerde oluşan mikroskobik açıklıklar ve kılıf hasarları ısı köprülerine ve yoğuşmaya yol açar; birkaç derece yüzey sıcaklığı düşüşü, yıllık kWh/Nm³ tüketiminde beklenenden büyük artışlar yaratabilir. Bakımın ikinci boyutu güvenliktir: Sıcak yüzeylerde izolasyon bütünlüğü temas yanığı riskini azaltır; soğuk yüzeylerde yoğuşmanın kesilmesi kayganlığı ve küf riskini düşürür. Üçüncü fayda ekipman ömrüdür. CUI (insulation altı korozyon) erken fark edilip giderilmezse boru/ekipman et kalınlığını hızla tüketir; beklenmeyen duruşlar ve pahalı onarımlar kaçınılmaz hale gelir. Düzenli bakım, hem enerji faturasını düşük tutar hem de varlık bütünlüğünü korur.

Risk Odaklı Yaklaşım: Kritik Hatların Önceliklendirilmesi (RBI)

Tüm hattı aynı sıklıkta kontrol etmek yerine, risk temelli bir metodoloji benimsemek daha etkilidir. Akışkan tehlikeliliği (yanıcı/korozif), servis sıcaklığı, çevre koşulları (dış ortam, deniz atmosferi, kimyasal sıçrama), erişilebilirlik ve arıza halinde işletmeye etkisi (duruş süresi, çevresel/saha güvenliği riski) gibi kriterlerle hatlar kritiklik matrisinde sınıflandırılır. “Yüksek riskli” zonlar (vana-flanş kümeleri, dirsekler, çatı geçişleri, drenajın zayıf olduğu düşük noktalar) için kontrol periyodu kısaltılır; orta/düşük riskli zonlar daha seyrek taranır. Böylece bakım bütçesi, en büyük geri dönüşün olduğu noktalara yönlendirilir.

Görsel Denetim Rutini: Ek Yerleri, Kılıf, Bağlantılar ve Hasar Taraması

Görsel denetim, hızlı ve düşük maliyetli bir ilk filtredir. Kontrol listesi şöyle yapılandırılabilir:

- Ek/dikiş sürekliliği: Bantların kalkması, mastik çatlağı, bindirme yönü hataları var mı?

- Dış kılıf: Çizik, darbe, ezilme, perçin/vida gevşemesi, UV kaynaklı tebeşirlenme görülüyor mu?

- Bağlantı elemanları: Askılarda metal-metal temas, izolasyonlu takozların ezilmesi, kelepçelerde yük birikmesi mevcut mu?

- Fittings ve pencereler: Vana ceketleri, flanş kaplamaları ve gözlem pencereleri sağlam/sızdırmaz mı?

- Su izleri: Damlama, lekelenme, kabarma, boya altı paslanma belirtileri CUI için erken uyarıdır.Görsel tur, fotoğraflarla ve kısa notlarla CMMS (bakım yazılımı) üzerinde kayıt altına alınmalı; tekrarlayan arızalara kök neden analizi uygulanmalıdır.

Termal Kamera ile Sıcak/Soğuk Nokta Analizi ve Isı Köprülerinin Tespiti

Termal görüntüleme, çıplak gözle görülemeyen ısı kaçaklarını ve ısı köprülerini saniyeler içinde ortaya çıkarır. İnceleme özellikle şu bölgelerde yoğunlaştırılmalıdır: ek/dikiş hatları, dirsek omuzları, askı-kelepçe altları, vana-flanş çevreleri, geçiş/delme noktaları. Harici şartları sabitlemek için mümkünse benzer ortam sıcaklığında “öncesi-sonrası” çekimler alınır. Anomaliler (lokal sıcak/soğuk lekeler) tespit edildiğinde; ilgili noktada lokal onarım (bant/mastik yenileme, dolgu ped takviyesi, kılıf düzeltmesi) aynı vardiyada yapılır. Periyodik termal taramalar, trend analiziyle birleştiğinde sezonsal etkileri ayrıştırır ve bakım çalışmalarının enerji tasarrufu üzerindeki etkisini görünür kılar.

Buhar/Nem Bariyeri Kontrolü: Holiday Test, Bant-Mastik Yenileme

Soğuk hat performansının anahtarı kesintisiz buhar/nem bariyeridir. Gözle tespit edilemeyen mikro hataları belirlemek için holiday test (yüksek voltajlı kıvılcım testi) kullanılır; kılıf ve bariyer tabakasındaki pinhole/çatlaklar hızla belirlenir. Onarım prosedürü standartlaştırılmalıdır:

- Etkilenen bölgeyi açın ve kurutun,

- Uyumlu astar/kaplama ile yüzeyi hazırlayın,

- Üretici önerili bant + mastik sistemiyle bindirmeli kapatın (≥50 mm),

- Dış kılıfı rüzgâr-yağmur yönüne ters bindirme ve damlalıkla kapatın,

- Holiday testi tekrarlayın.Dirsek-T-vana gibi karmaşık geometrilerde şablonlu parçalar ve modüler ceketler sürekliliği korur; penetrasyonlarda (sensör, heat tracing çıkışı) elastik manşet kullanımı sızdırmazlığı kalıcı hâle getirir.

Sızdırmazlık Sınıfı ve Kaçak Testleri: Flanş, Derz ve Bakım Kapakları

Kaçaklar, yalnız enerji kaybı değil; aynı zamanda akustik gürültü ve yoğuşma kaynaklı bakım maliyetidir. Flanş ve derzlerdeki dar yarıklardan çıkan hava/buhar “nozul” etkisiyle ıslık/ton üretir; soğuk hatlarda çiğ noktası altındaki yüzeylerde buzlanmayı tetikler. Bu yüzden:

- Flanşlar: Sürekli conta + doğru tork; izolasyon şablonu flanş çevresinde boşluk bırakmamalı.

- Derz bandı/mastik: Köşelerde üçgen dolgu ile süreklilik; dış kılıfta perçin delikleri mastiklenmeli.

- Bakım kapakları: Çift sıra vida, elastik conta ve düzenli tork kontrolü; sık açılan bölgelerde takviye sac ve sızdırmaz fitil.HVAC kanallarında EN 12237 C/D sızdırmazlık sınıfları hedeflenirken, boru izolasyonunda “holiday testte sıfır hata” prensibi benimsenmelidir. Kaçak onarımı, çoğu sahada 3-6 dB(A) gürültü düşüşü ve hissedilir enerji tasarrufu sağlar.

CUI İzleme: Nem Göstergeleri, Drenaj Noktaları ve Kaplama Kontrolleri

İzolasyon altı korozyon (CUI) yönetimi, izolasyon bakımının en kritik sütunlarından biridir; çünkü performans kaybı çoğu zaman içeriden başlar ve dışarıdan uzun süre fark edilmez. İlk adım, izolasyon sistemine nemin nasıl girdiğini ve nasıl uzaklaştırılacağını tanımlamaktır. Dış kılıf bindirmeleri yağmur/sis yönüne ters yapılmalı, perçin-vida delikleri mastiklenmeli ve düşük noktalara gizli drenaj pencereleri bırakılmalıdır. Bu pasif önlemler, kapalı hacimde hapsolan nemin süratle tahliyesini sağlar. Proaktif izleme için renk değiştirici nem göstergeleri veya düşük maliyetli sensörler, kritik zonlara (flanş kuşakları, dikey-yatay dönüşler, kabarma görülen paneller) yerleştirilerek periyodik turda hızlı kontrol imkânı sunar. Kaplama tarafında, metal yüzeyin DFT (kuru film kalınlığı) ve yapışma kalitesi denetlenmeli; kabarma, çatlama ve kılcal pas izleri görüldüğünde lokal sök-kurut-zımpara-yeniden kaplama döngüsü uygulanmalıdır. Unutmayın: CUI, “içeriden büyüyen” bir problem olduğundan, kaplama uyumu (yüksek sıcaklık zonlarında epoksi/epoksi-fenolik vb.) ve bariyer sürekliliği birlikte ele alınmadıkça kalıcı çözüm sağlanamaz.

HVAC ve Proses Hatlarında Kalınlık-λ Stabilitesi ve Yoğuşma Yönetimi

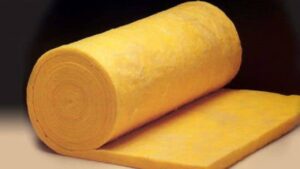

İzolasyonun temel vaadi, düşük ısı iletkenliği (λ) değerini servis ömrü boyunca korumaktır. Ancak nem, yağ ve kir kontaminasyonu λ’yı yükseltir; bu da aynı set değerini tutmak için daha fazla enerji harcamak anlamına gelir. HVAC kanallarında dıştan mineral yün + kılıf çözümleri, ek/dikiş ve köşe dönüşlerinde boşluk bırakıldığında ısı köprüsü üretir; proses hatlarında ise yanlış kalınlık seçimi yüzey sıcaklığını güvenli aralığın dışına taşır. Bu nedenle hem sıcak hem soğuk servisler için kalınlık-λ stabilitesi hedeflenmelidir: Soğuk hatlarda kapalı hücre yapılar ve kesintisiz buhar bariyeri ile yoğuşma engellenir; sıcak hatlarda dış kılıf su yürüyüşünü keser ve lifli dolgunun nem alma riskini düşürür. Yoğuşma yönetiminde temel prensip, yüzey sıcaklığını çiğ noktasının üzerinde tutmaktır. Sahada bu, kalınlık hesabının rüzgâr katsayısı ve radyasyon etkisiyle birlikte yapılması, askılarda izolasyonlu takoz kullanılarak ısı köprülerinin kırılması ve fittings noktalarının modüler ceketlerle tam kapatılmasıyla sağlanır. Düzenli termal ölçümlerle yüzey sıcaklığı profili takip edilerek λ’daki bozulma erken evrede yakalanabilir.

Kayıt-Raporlama: CMMS Entegrasyonu, Foto/IR Arşivi ve Trend Analizi

Bakım faaliyetlerinin değere dönüşmesi, kayıt ve raporlamayla mümkündür. Tüm gözlemler, onarımlar ve ölçümler bir CMMS (bilgisayarlı bakım yönetim sistemi) üzerinde iş emri bazında izlenmelidir. Her denetimde çekilen fotoğraflar ve termal görüntüler-tarih, konum, ekipman kodu ve arıza tipi etiketleriyle-arşivlenirse, sonradan kök neden analizi ve yüklenici performans değerlendirmesi kolaylaşır. Trend analizi için belirli noktalar “referans istasyon” olarak sabitlenir; burada alınan düzenli IR verileri, mevsimsel etkiler ve proses yükündeki değişimlerden arındırılarak karşılaştırılır. Enerji tarafında, izolasyon öncesi-sonrası kWh/Nm³ spesifik tüketim değerleri proses çıktısına (ton/saat, adet/saat) normalize edilerek sunulmalı; böylece üretim hacmi değişse bile iyileştirmenin net etkisi görülebilir. İyi bir rapor; (1) tespit/aksiyon listesi, (2) öncesi-sonrası görseller, (3) sayaç verisine dayalı tasarruf, (4) CO₂ azaltımı ve (5) kalan riskler & bir sonraki dönem planını aynı çatı altında birleştirir.

Bakım Aralıkları: 3-6 Aylık Kontroller, Yıllık Doğrulama ve Sezon Öncesi Hazırlık

Periyodik plan, risk sınıfına göre kademeli olmalıdır. 3-6 ayda bir gerçekleştirilen çevrimde hızlı görsel tur, tork kontrolü (flanş/kapak vidaları), örnek noktalarda termal tarama ve bant-mastik yenilemeye odaklanılır. Yılda bir gerçekleştirilen büyük doğrulamada kapsam genişler: holiday test ile bariyer/kılıf hatası taraması, kritik zonlarda UT (et kalınlığı) ve sızdırmazlık/kaçak testleri uygulanır; gerekli noktalarda modüler ceketlerin fitil ve fermuarları yenilenir. Sezon öncesi (özellikle kış) hazırlıkta soğuk hatların çiğ noktası riski yeniden hesaplanır; dış kılıfın damlalık profilleri temizlenir, heat tracing devre testleri yapılır ve sensör/termostatlar kalibre edilir. Dış ortam hatlarında rüzgâr-UV hasarı, perçin/vida gevşemesi ve kılıf ezilmeleri yakından incelenmeli; yüksek riskli bölgelerde sabitleme adımları sıklaştırılmalıdır. Bu sistematik periyotlar, sürpriz duruşların önüne geçer ve izolasyonun tasarlanan ömrünü tahmin edilebilir kılar.

Yedek Parça ve Onarım Kitleri: Ceket, Bant, Mastik ve Takviye Pedleri

Sahada hız, performans kadar önemlidir. Bu nedenle standart onarım kitleri oluşturmak büyük fark yaratır. Vana ve flanşlar için ölçülere göre etiketlenmiş yedek ceketler, sık açılan noktalar için fitil setleri, üreticiye uygun bant-mastik kombinasyonları, darbe alan bölgeler için yüksek yoğunluklu takviye pedleri ve rüzgârlı bölgeler için ilave sabitleme aksesuarları stokta tutulmalıdır. Askı-kelepçe bölgelerinde metal-metal temasını kesmek üzere farklı çaplara uygun izolasyonlu takoz ve köprü parçaları bulundurmak, ısı köprüsü şikâyetlerini anında çözmeyi sağlar. Kiti tamamlayan öğeler: perçin-vida çeşitleri, elastik manşetler (sensör/tracing penetrasyonları için), holiday test cihazı, termal kamera ve etiketleme malzemeleri. Standart iş emri prosedürüyle birlikte bu kitler, onarım sürelerini kısaltır; kaçak/yoğuşma kaynaklı kayıpları büyümeden durdurur ve CMMS kapanış oranını artırır.

Performansın Finansal Karşılığı: Sayaç Verisi, ROI ve TCO’ya Etkisi

İzolasyon bakımının şirket bilançosundaki yeri, ölçülebilir tasarruf ile netleşir. Doğru yöntem, enerji sayaçlarını (elektrik, doğal gaz, buhar, chiller kWh) normalizasyon ile okumaktır: belirli bir üretim miktarı başına tüketim (kWh/ton, Nm³/ton, kWh/adet) izolasyon öncesi-sonrası karşılaştırıldığında, bakımın gerçek etkisi görünür. Elde edilen yıllık tasarruf değeri, bakım ve onarım maliyetleriyle birlikte ROI hesabına girer; yoğuşmanın kesilmesiyle ortadan kalkan temizlik, boya/kaplama tamiratı, CUI onarımı ve duruş maliyetleri TCO tarafında ek fayda hanesine yazılır. Duyarlılık analizinde enerji birim fiyatlarının artış senaryosu ve karbon fiyatlaması dikkate alındığında, düzenli izolasyon bakımı yalnız bugünün değil, geleceğin de finansal risklerini azaltır. Yönetim sunumlarında tek sayfalık bir özet önerilir: “öncesi-sonrası termal görüntü + ΔkWh + ΔCO₂ + bakım tasarrufu + ROI/TCO grafiği”. Bu, bakım bütçesinin neden “ilk kesilecek kalem” değil, en yüksek geri dönüşlü yatırım olduğunu güçlü biçimde anlatır.