İzolasyon Montajında En Sık Yapılan 8 Hata ve Çözümleri

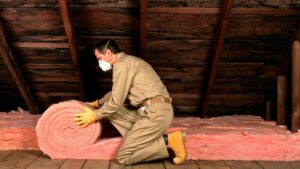

Endüstriyel tesislerde, HVAC sistemlerinde ve proses hatlarında yapılan izolasyon yatırımları; enerji verimliliği, ekipman ömrü ve iş güvenliği açısından yüksek geri dönüş sağlar. Ancak bu faydanın sahaya yansıması, malzeme seçiminden çok montaj kalitesi ile belirlenir. Ek yerlerindeki milimetrik boşluklar, yanlış kalınlık tercihleri, buhar/nem bariyerindeki süreksizlikler ve ısı köprüleri; laboratuvarda ölçülen λ değerlerini sahada hızla anlamsızlaştırır. Bu makale, izolasyon montajında en sık karşılaşılan hata kaynaklarını ve sahada uygulanabilir çözümleri, kontrol listeleri ve pratik ipuçlarıyla ele alır.

İzolasyon Montajında Hataların Başlıca Nedenleri

İzolasyon projelerinde hataların kök nedeni çoğu zaman “yanlış planlama-yanlış detay-eksik doğrulama” üçlüsüdür. Planlama aşamasında servis sıcaklığı, ortam koşulları (UV, rüzgâr, yağmur, kimyasal), bakım erişimi ve yangın/hijyen gereksinimleri net tanımlanmadığında, sahada “improvizasyon” başlar. Bu da ek/dikiş bölgelerinde sürekliliği bozacak kararlar, dirsek-T-vana gibi karmaşık geometrilerde şablonsuz kesimler ve askılarda metal-metal temasına yol açan hızlandırılmış çözümler üretir. İkinci problem, “detay disiplini”dir: Buhar/nem bariyeri bindirme yönleri, bant-mastik kombinasyonu, kılıf sabitleme aralıkları, ısı izleme (heat tracing) penetrasyonları ve drenaj noktaları gibi küçük görünen kararlar, performansın %50’sini belirler. Üçüncü problem ise doğrulama eksikliğidir. Termal kamera ile sıcak/soğuk nokta taraması, holiday test (kılıf/bariyer hatası tespiti) ve kalınlık ölçümü yapılmadığında, hatalar teslimden sonra enerji faturalarında ve yoğuşma/korozyon şikâyetlerinde kendini gösterir. Bu döngüyü kırmanın yolu, proje başında net bir şartname, sahada eğitimli ekip ve teslim öncesi ölçüm-doğrulama protokolü oluşturmaktır.

Doğru Uygulama İçin Temel İlkeler ve Kontrol Listesi

İyi bir montaj, ürün teknik föyüne ve standarda uygun süreklilik, sızdırmazlık ve mekanik dayanım üçlüsünü garanti eder. Aşağıdaki kısa kontrol listesi, sahada kalite çıpası olarak kullanılabilir:

- Planlama: Servis sıcaklığı aralığı, ΔT, rüzgâr ve yağış verileri; bakım pencereleri ve sök-tak gereksinimleri netleşti mi?

- Malzeme kombinasyonu: λ, μ, yoğunluk ve yangın sınıfı hedefleri; dış kılıf (alüminyum/paslanmaz/PVC) ve bant-mastik uyumu onaylandı mı?

- Detaylar: Ek/dikiş bindirme yönleri hâkim rüzgâra ters mi? Dirsek ve fittings parçaları şablonlu veya preform mu? Askılarda izolasyonlu takoz var mı?

- Sızdırmazlık: Soğuk hatlarda kesintisiz difüzyon bariyeri sağlandı mı? Penetrasyon ve ısı izleme çıkışları manşetle kapatıldı mı?

- Doğrulama: Termal kamera ile sıcak nokta, holiday test ile kılıf hatası, UT/kalınlık ölçümü ile metal/izolasyon kalınlığı doğrulandı mı?Bu temel çerçeve, takip eden hatalara karşı en etkili “sigorta”dır.

1. Yanlış Kalınlık ve Malzeme Seçimi: Servis Sıcaklığına Göre Optimizasyon

“Ne kadar kalın o kadar iyi” yanılgısı, gereksiz CAPEX ve zor montaj anlamına gelirken; yetersiz kalınlık ise beklenen tasarrufu getirmez. Sıcak hatlarda amaç, hedef yüzey sıcaklığını (çoğunlukla ≤60 °C) sağlayıp ekonomik ısı kaybı eşiğini yakalamaktır. Soğuk hatlarda amaç, yüzey sıcaklığını çiğ noktasının üzerinde tutarak yoğuşmayı kesin biçimde önlemektir. Bu nedenle kalınlık hesabı; boru çapı, akışkan/ortam sıcaklığı, rüzgâr katsayısı ve seçilen malzemenin λ değeri ile yapılmalı, soğuk hatlarda μ (buhar difüzyon direnci) mutlaka değerlendirilmelidir. Malzeme tarafında;

- Elastomerik kauçuk (kapalı hücre) soğuk hatlarda difüzyona dirençli yapısıyla üstünlük sağlar.

- Mineral yün sıcak servis ve yangın dayanımında güvenilirdir; dış kılıf ve yoğuşma kontrolü şarttır.

- PUR/PIR düşük λ ile ince kesitte yüksek performans verir; dış ortamda kılıf zorunludur.

- Cam köpüğü su emmesi neredeyse sıfır olan, agresif ortamlarda uzun ömürlü çözümdür.Yanlış kalınlık ve malzeme seçimi; ısı köprüleri, yoğuşma, CUI ve kısa ömür olarak geri döner. Çözüm, hesap + sahaya uygun malzeme kombinasyonudur.

2. Buhar/Nem Bariyerinde Süreksizlik: Ek-Dikiş ve Doğru Bant/Mastik

Soğuk hatlardaki performans kayıplarının büyük bölümü, buhar bariyerindeki küçük bir açıklıktan başlar. Ek/dikişlerde yeterli bindirme yapılmadığında, yanlış bant-mastik kullanıldığında veya dirsek-T-vana çevresinde bariyer sürekliliği bozulduğunda, su buharı izolasyon içerisine difüze olur; λ artar, yüzey sıcaklığı düşer ve yoğuşma-buzlanma döngüsü başlar. Bu yalnız enerji giderlerini değil, izolasyon altında korozyon (CUI) riskini de büyütür. Uygulamada şu kurallar altın standarttır:

- Eklerde min. 50 mm bindirme ve üreticinin önerdiği bant/mastik kombinasyonu,

- Dirsek ve fittings’te şablonlu kesim veya preform parçalarla şaşırtmalı ek,

- Penetrasyon, sensör, heat tracing çıkışlarında elastik manşet kullanımı,

- Montaj sonrası holiday test ile bariyer hatası taraması,

- Açık alanda rüzgâr-yağmur yönüne uygun bindirme geometrisi ve damlalık profilleri.Bu disiplin, soğuk hatlarda yıllarca stabil performans demektir.

3. Isı Köprüleri: Askılar, Kelepçeler ve Fittings’lerde İzolasyonlu Takozlar

Isı köprüleri; enerji kaybının ve yoğuşmanın “gizli geçitleri”dir. Askı-kelepçe bölgelerinde metal-metal temas kaldığında, lokal yüzey sıcaklığı çiğ noktasının altına iner ve damlama/lekelenme başlar. Benzer şekilde vana-flanş-ölçüm noktalarında boşluk bırakan uygulamalar, tasarımın en zayıf halkası olur. Çözüm;

- Askılarda yüksek yoğunluklu izolasyonlu takoz kullanmak ve metal-metal temasını kesmek,

- Kelepçelerde geniş yüzeyli ve yükü dağıtan ara parçalarla ezilmeyi önlemek,

- Vana/flanş/dirsek bölgelerinde modüler ceket veya şablonlu segmentlerle tam kapama yapmak,

- Yürüme yolları ve merdiven ankrajları altında taşıyıcı köprü detaylarıyla yığılma ve ısı köprüsünü engellemek,

- Termal kamera ile montaj sonrası “sıcak nokta” taraması yaparak lokal kaçakları aynı vardiyada onarmak.Isı köprülerinin giderilmesi yalnız tasarrufu artırmaz; yoğuşmayı durdurduğu için boya/kaplama onarımlarını ve korozyon kaynaklı duruşları da azaltır.

4. Şablonsuz Fittings Uygulaması: Dirsek, T ve Vana Ceketlerinde Sızdırmaz Tasarım

Boru hatlarında toplam ısı kaybının önemli bir yüzdesi, doğrusal hatlardan değil fittings bölgelerinden (dirsek, T, redüksiyon, vana-flanş) kaynaklanır. Bu bölgelerde “şablonsuz” kesimle yapılan yamalı uygulamalar; boşluk, bindirme hatası ve düzensiz kalınlık oluşturur. Sonuç: yoğuşma, sıcak nokta, CUI ve beklenenden kısa servis ömrü. Çözüm; şablonlu kesim veya preform (fabrika kalıplı) parçalarla tam kapama sağlamaktır.

- Dirsekler: 90°/45° dirseklerde segmentli (gore) kesim tekniği ile her segmente eş kalınlık, şaşırtmalı ek ve en az 50 mm bindirme uygulanmalıdır. Dış kılıf tarafında dirsek omuzlarına damlalık detayı verilerek su yürümesi engellenir.

- T parçaları: Üç eksenli bindirmede bariyer sürekliliğini korumak için önce ana hat, sonra branş yönünde şablonlu “yaka” parçaları kullanın. Çıkışa doğru overlapped bant + mastik kombinasyonu şarttır.

- Vana ceketleri: Sök-tak gereksinimi yüksek olduğundan modüler (gövde, flanş, aktüatör kapakları ayrı) tasarım en doğru yaklaşımdır. Fermuar/klips altına fitil yerleştirerek sızdırmazlık ve ısı köprü kontrolü güçlendirilir. Gözlem pencereleri (manometre, pozisyoner) için cırtlı kapakçıklar hem erişim sağlar hem bariyerin bozulmasını önler.

- Redüksiyonlar ve kompansatörler: Konik geçişlerde kılıf panellerini akış yönüne göre bindirin; körüklü kompansatörlerde kabarma riskine karşı kaydırmaz bağ ve genleşme payı bırakın.Şablonlu fittings tasarımı; yalnız enerji tasarrufu değil, bakım süresinin kısalması ve sahada tekrar kullanılabilirlik (TCO) anlamına gelir.

5. Dış Kılıf Hataları: UV-Rüzgâr-Darbe Dayanımı için Doğru Bindirme ve Sabitleme

İzolasyonun ömrünü belirleyen ana katman dış kılıftır. Hatalı bindirme, seyrek perçin/vida aralığı ve yanlış malzeme seçimi; UV çatlakları, rüzgâr emmesiyle sökülme ve darbe sonrası ezilmeyle sonuçlanır.

- Malzeme seçimi: İç mekânda PVC/alüminyum folyo yeterli olabilir; dış mekânda alüminyum veya paslanmaz sac kılıf tercih edin. Deniz kıyısı/kimyasal atmosferde paslanmaz ve paslanmaz bağlantı elemanları ömrü dramatik uzatır.

- Bindirme yönü: Panelleri hâkim rüzgâra ters yönde bindirin. Dikeyde yağmur suyunu aşağı taşıyacak “şingıl” mantığında kademeli bindirme, yatayda damlalık profili suyu dışarı atar.

- Sabitleme aralığı: Rüzgâr bölgesi haritasına göre perçin/vida adımını sıklaştırın; geniş panellerde en-boy oranını sınırlayın. Kıvrım hatlarında takviye çıta kullanın.

- Darbe bölgeleri: Yürüme yolu ve forklift güzergâhına yakın kısımlarda çift kat kılıf, yüksek yoğunluklu dolgu ve metal köprü ile ezilmeyi engelleyin.

- Dilâtasyon ve genleşme: Uzun doğrularda genleşme payı bırakın, kayıcı kelepçelerle kılıf-boru farklı genleşmesini yönetin.Doğru dış kılıf; UV ve rüzgâr kaynaklı eskimeyi geciktirir, su girişini engelleyerek bariyer ve λ stabilitesini yıllarca korur.

6. Yetersiz Sızdırmazlık Sınıfı: Flanş/Derz Kaçaklarının Enerji ve Akustiğe Etkisi

Sızdırmazlık yalnız HVAC kanallarında değil, boru kılıf/kaplama sistemlerinde de enerji ve akustiği belirler. Flanş-derz bölgelerindeki kaçaklar; soğuk hatlarda yoğuşma ve buzlanmayı, sıcak hatlarda ise konvektif kayıpları büyütür. Dar yarıklardan çıkan hava/BUHAR nozul etkisi ile ıslık/ton üreterek alan gürültüsünü yükseltir.

- Flanş yüzeyleri: Sürekli conta ve doğru sıkma torku kritik. Flanş çevresinde izolasyonun “boğulmasını” önleyecek şablonlu kesimle tam kapama yapın.

- Derz bandı ve mastik: Üretici uyumlu bant + mastik kullanın; köşelerde üçgen dolgu ile mikro kaçakları kapatın.

- Bakım kapakları: Çift sıra vida, elastik contalar ve tork kontrolü ile gevşeme kaynaklı ıslıkların önüne geçin.

- Sızdırmazlık sınıfı hedefi: HVAC’ta EN 12237 C/D sınıfı; boru kılıf sızdırmazlığında “holiday testte sıfır hata” hedefi benimsenmelidir.Kaçak onarımı sahada çoğu zaman 3-6 dB(A) ses düşüşü ve belirgin enerji tasarrufu sağlar; fan/pompa çalışma noktası daha verimli bölgeye taşınır.

7. Test ve Doğrulama Eksikliği: Termal Kamera, Holiday Test ve Kalınlık Ölçümü

“Ölçmediğiniz performansı yönetemezsiniz.” Teslim öncesi test ve doğrulama; laboratuvar verilerini sahaya taşır.

- Termal kamera taraması: Ek/dikiş, dirsek omuzu, askı altı ve fittings bölgelerinde sıcak/soğuk noktaların hızlı teşhisi. Bulunan kaçaklar aynı vardiyada lokal onarımla kapatılmalı.

- Holiday test: Buhar/nem bariyeri ve dış kılıf hatalarının elektriksel yöntemle tespiti; özellikle soğuk hatlarda difüzyonun “ilk kapısı” olan mikro delikleri ortaya çıkarır.

- Kalınlık ölçümü: İzolasyon kalınlığının rastgele noktalar yerine kritik kesitlerde (fittings, şaft geçişi, flanş çevresi) doğrulanması; metal et kalınlığı (UT) ile CUI trendinin takibi.

- M&V (ölçüm-doğrulama) planı: Öncesi-sonrası yüzey sıcaklığı, sayaç verisi (kWh/Nm³), ısıl modelle kalibrasyon. Rapor; ΔdB(A), ΔP (kanal/fan), yıllık tasarruf ve CO₂ azaltımını tek tabloda özetlemelidir.Sistematik doğrulama kültürü, sahada “görünmeyen” hataları görünür kılar; ROI’yi öngörülen aralığa çeker.

8. Bakım ve CUI İhmali: Drenaj, Gözlem Pencereleri ve Periyodik Kontrol Planı

İzolasyon “tak ve unut” değildir; özellikle soğuk-değişken iklimlerde CUI‘ye karşı düzenli bakım şarttır. Su izolasyon altına girdiğinde, tekrarlayan don-çözül döngüleri kaplamayı zayıflatır, pitting başlatır.

- Drenaj stratejisi: Düşük noktalarda gizli drenaj pencereleri ve gerektiğinde mikro havalandırma boşlukları bırakın. Damlalık profilleriyle suyun dışarı taşınmasını sağlayın.

- Gözlem pencereleri: IR termal kamera, manometre ve şartlandırma sensörüne erişim sağlayan modüler kapakçıklar; sık açılıp kapanan bölgelerde çift kat kumaş ve takviye bant.

- Periyodik plan: 3-6 ayda görsel kontrol (kararma, kabarma, lekelenme), yılda en az 1 kez termal tarama + holiday test, yüksek risk zonlarında UT. Bulgu-aksiyonlar CMMS’de kayıt altına alınmalı.

- Nem indikatörleri: Renk değiştirici bant/sensörlerle erken uyarı; lokal onarım protokolü (sök-kurut-kaplama tamiratı-bariyer yenileme-kılıf kapama) standart iş emri olarak tanımlanmalı.Bakım ve CUI yönetimi ihmal edilirse enerji tasarrufu hızla erir; doğru bir programla ise ömrü uzatır, duruşları azaltır, TCO’yu aşağı çeker.